生物药产能竞争时代 国内药企冲刺的关键点

发布时间:2019-03-23 16:28:07作者:华人抗体协会来源:医药经济报

生物药产能竞争时代 国内药企冲刺的关键点

随着国内抗体药研发整体管线进入后期阶段,药物竞争逐渐从早期研发阶段转换到生产能力和销售能力全方位的比拼。

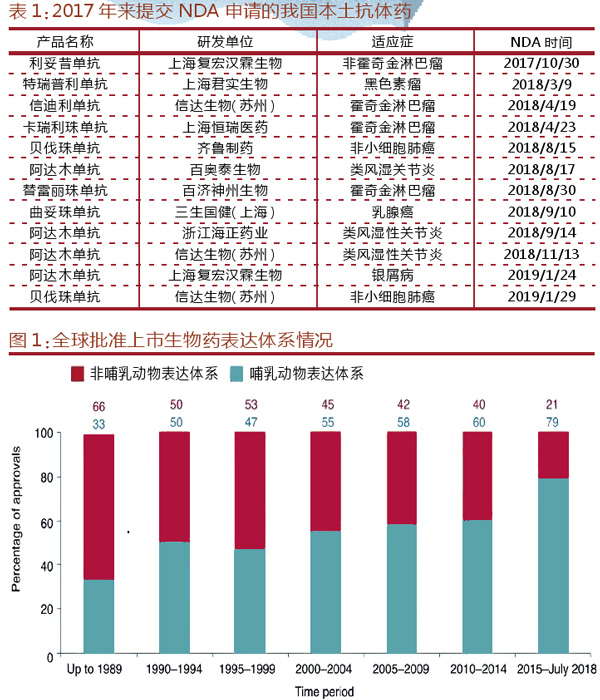

2018年底,两个本土PD-1单抗(特瑞普利单抗和信迪利单抗)相继得到批准,又激起了业界对于产能和成本的讨论。自2017年底以来,国内已经有12个抗体药的NDA申请被提交,也说明国内抗体药即将进入产能竞争时代。

产能管理对于药物生命周期起到至关重要的作用。在国内抗体药快速发展的背景下,本文试图从全球生物药产能变化的角度,为即将到来的国内抗体药上市热潮提供一些参考。

数据说 全球生物药产能大比拼

表达系PK:哺乳动物表达系统为主力

根据www.top1000bio.com对2018年全球1724个生物药工厂产能的调查,在BioProcess International杂志上的公开数据显示,2018年全球生物药产能已经达到1650万升,其中哺乳动物细胞培养产能达到1020万升,占比达到62%。微生物发酵培养产能达到480万升,占比达到29%。

而早前在2016年,根据BioProcess Technology Consultants公司的一项不完全统计调查报告,2016年全球哺乳动物细胞总产能为367万升。或许是由于前期的统计不够完全,但无论如何,2018年哺乳动物细胞总产能突破千万升,与抗体药最近几年的快速增长有关。

此外,根据Gary Walsh在Biopharmaceutical benchmarks 2018中对过去批准上市药物的表达系统统计显示,近年来哺乳动物表达系统比例正在进一步增大,最近4年的比例已经达到79%。

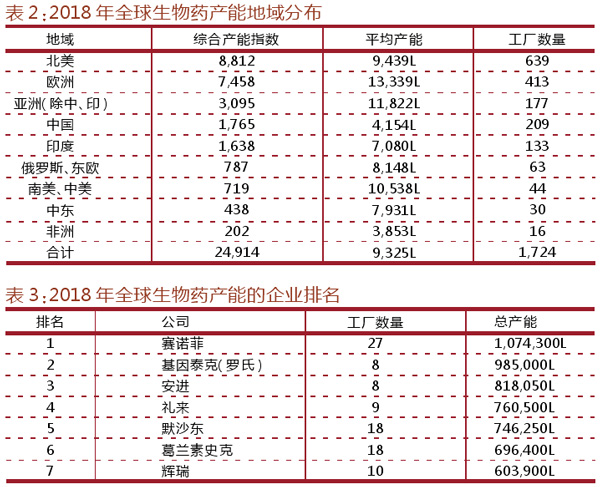

地域PK:欧美力量强大,中韩增势猛

从产能分布的地域来看,这1724个生物制药工厂中有639个分布在北美,平均产能达到9439L/厂,综合计算其产能指数到8812,综合产能占比达到35.4%;排名第二的为欧洲,共有413个工厂,平均产能达到13339L/厂,综合产能比例达到29.9%。从欧洲整体的分布看,这些产能大约有一半集中在爱尔兰。

另一方面,以韩国和中国为代表的东亚国家近几年生物药增速迅猛。亚洲(除了中国和印度)目前共有177个生物药工厂,平均产能达到11822L/厂,综合产能占比达到12.4%,排名第三,这些工厂绝大部分分布在韩国及日本。

中国纳入考察的共有209个工厂,平均产能达到4154L/厂,综合产能占比达到7.1%,排名第四。如此高的平均产能或许与疫苗企业及微生物的高产能有关,因此国内抗体药的平均产能或低于1000L/厂,仍然有不小差距。

印度、俄罗斯及南美作为生物药崛起区域,近年来产能建设也很火热。

产能段PK:100~2000L工厂是未来配置主流

从全球产能明细来看,这1724个生物药工厂中有411个产能在1~100L之间,占比25%左右。100~2000L之间的工厂数量依次增长,总数达到535个,占比30%左右,是未来生物制药工厂产能配置的主流,特别是随着一次性技术的发展,这一比例可能还会继续增大。从2000L以上的情况看,随着产能的增加,工厂的比例依次在减少,这或许与当前单位体积的表达量有所提高有关。作为传统抗体药的大规模生产平台,大多集中在10000~25000L。

企业PK:大药厂贮备高,CDMO扩容快

从各生物制药公司的产能分布看,赛诺菲排名第一,27个厂址共107万升。基因泰克一直全球抗体药的“领头羊”,当前其8个工厂总产能达到98.5万升,排名第二,其中绝大部分是哺乳细胞的抗体药生产线。此外,安进、礼来、默沙东、葛兰素史克和辉瑞均拥有10个左右的工厂,产能也都超过了60万升。其它榜单中未列的百时美施贵宝和诺华的哺乳动物细胞产能也都超过了20万升。

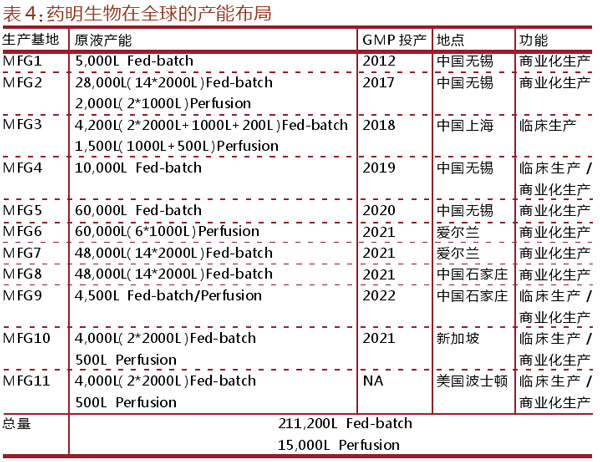

当然,这个榜单只考虑了生物药企业,未将CDMO(合同研发生产组织)企业计算在内。而根据BioProcess Technology Consultants在2016年的数据,龙沙(Lonza)作为CDMO行业的老大,其哺乳动物细胞的产能达到26.1万升。而韩国CDMO新锐三星制药的产能达到36.2万升,大有挑战Lonza行业老大的趋势。国内药明生物在国内外积极开展产能扩展业务,至2022年其总产能或接近22万升。

难题解 国内产能竞赛五大关键点

国内抗体竞争进入下半场,是产能、成本和销售能力的综合比拼。那么,生物药产能建设应该重视哪些关键点呢?

Tip1 国内产能量仍有限,成本下限可挖掘

以生物药的生产规律看,提高产能对于成本降低具有重要意义。以国内抗体药平均产能现状低于1000L/厂的现状来看,仍有很大的提升空间。同时,国外抗体药大规模生产技术可将成本控制在100美元/克以下,国内100~400美元/克的成本有进一步降低的潜力。

但是,提高产能并不是单纯提高生产规模。目前单个抗体药的需求量在1000~5000千克,各个企业需要对各自的市场规模进行充分预算,切不可盲目扩大产能。

Tip2 提高单位体积产能,减少硬件资本投入

产能与单位体积产能和培养规模密切相关。在达到相关总产能的情况下,提高单位体积产能,可有效降低培养规模,减少对硬件设备的资本投入。

Tip3 重视一次性技术,放大策略改为scale-out

基于安全性和灵活性的优势,一次性技术在生物药中得到广泛应用。当前全球多个大型制药企业均从传统生产模式转换到一次性技术。一次性技术在国内也发展迅猛,目前提交NDA申请的公司超过一半使用的是一次性技术。

此外,基于灵活性,在产品生命周期中,以单纯增加数量的scale-out(而非scale-up)放大策略将为企业在供应链管理和资本投入方面带来更大的优势。

Tip4 重视连续式等新型技术在生产中的应用

连续式等新型技术在提高单位体积生产能力方面具有显著优势,为产能管理和成本控制优化提供一些新的方向。国外如赛诺菲等公司已经进行了相关应用,国内嘉和生物和复宏汉霖也在进行相关研发。

Tip5 充分利用合同外包生产的力量

合同研发生产组织(CDMO)对药物研发具有重要的助力作用。

特别是随着MAH制度逐渐在国内落地,CDMO给了企业更多产能选择。在成本可控的情况下,可以不用自己建设生产线,外包给企业进行早期或者商业化的生产。

目前,CDMO业务在国内发展迅猛,产能建设极为可观,仅药明生物就在全球多个地域布局接近22万升的产能。

此内容为《医药经济报》融媒体平台原创。未经《医药经济报》授权,不得以任何方式加以使用, 包括转载、摘编、复制或建立镜像。如需获得授权请事前主动联系:020-37886610或020-37886753;yyjjb@21cn.com。